Startseite / Applikationen

APPLIKATIONEN – UNSERE VERFAHREN FÜR DIE LASERPRÄZISIONSBEARBEITUNG

Unsere Laseranlagen sind mit unterschiedlichsten Laserquellen und Komponenten ausgestattet. Das erlaubt es uns, Ihre Präzisionsbauteile mit verschiedenen Verfahren und in allen drei Dimensionen zu bearbeiten.

Mit unserem langjährigen Know-how entwickeln und optimieren wir den Bearbeitungsprozess für die Auftragsfertigung Ihrer Produkte in unserem Hause. Angefangen bei den ersten Versuchen zur technischen Machbarkeit über die Prozessentwicklung und Erstbemusterung bis zur serientauglichen Produktion erhalten Sie von uns die komplette Lösung für Ihre Fertigungsaufgabe. Dabei drehen unsere erfahrenen Applikationsingenieure solange an den unzähligen Stellschrauben bis die entscheidenden Parameter optimal eingestellt sind, um perfekte Bearbeitungsergebnisse zu liefern.

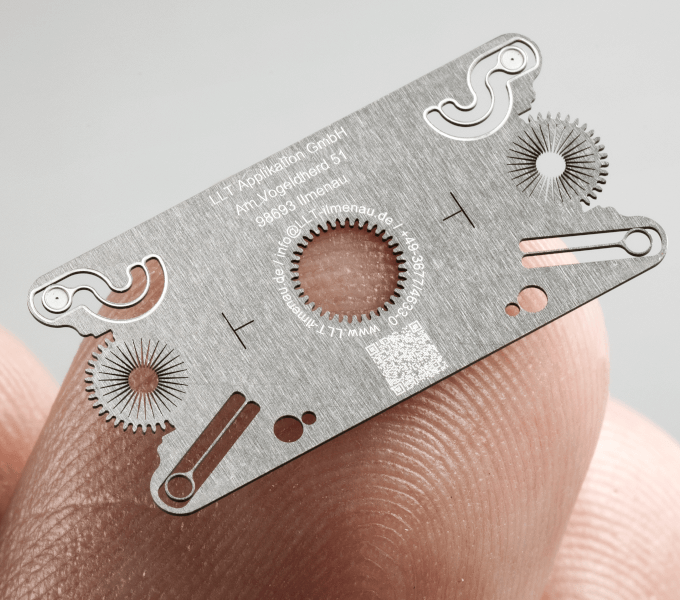

LASERMIKROBEARBEITUNG – HOCHGENAUE UND SCHONENDE PRÄZISIONSFERTIGUNG

Nach über 60 Jahren seit seiner Entwicklung hat sich der Laser als universelles Werkzeug fest etabliert und ist aus der Materialbearbeitung nicht mehr wegzudenken.

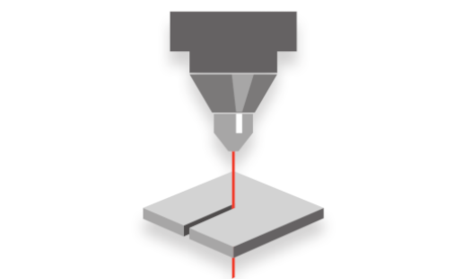

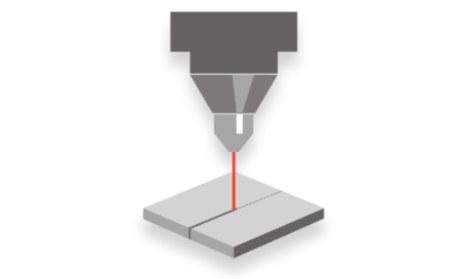

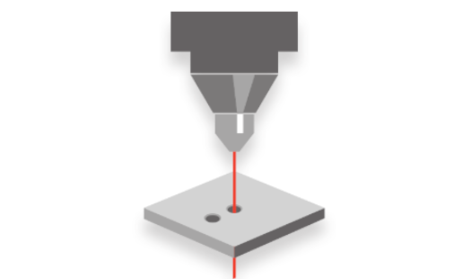

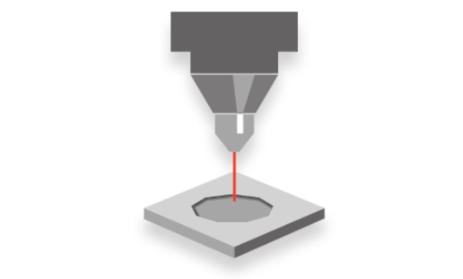

Insbesondere wenn es um die mikrometergenaue und schonende Fertigung von Präzisionsbauteilen oder die Bearbeitung schwer zu zerspanender Werkstoffe geht, ermöglicht das fokussierte Laserlicht völlig neue Anwendungsmöglichkeiten. Die Kombination aus Präzision, Dynamik und Variabilität schafft eine Vielzahl an Mehrwerten, die das kraft- und berührungslose Verfahren einzigartig macht.

Hochpräzise und reproduzierbare Bearbeitungsergebnisse

Materialschonend dank reduzierter thermischer und mechanischer Beanspruchung

Wirtschaftlich dank hoher Prozessgeschwindigkeiten, Flexibilität und verschleißfreier Technologie